Au printemps 2010, après 26 années d’expérimentation, NUMMI ( pour New United Motor Manufacturing, Inc.) , la joint-venture créée en 1984 par Toyota et General Motors ferme ses portes. J’ai assisté à la naissance de NUMMI et à sa mort et j’ai été le témoin d’une histoire frappante de réinvention phénoménale de la culture d’entreprise. C’est cette histoire que je vais vous raconter dans cet article.

On me demande souvent : « Qu’avez-vous vraiment fait pour changer la culture de NUMMI si radicalement, si rapidement ? ». Une réponse bête et simple serait : « Nous avons propagé et transmis la manière de travailler de Toyota dans les équipes GM. »…nous sommes d’accord, cette réponse n’explique pas grand chose. Pour répondre plus précisément, je vais décrire ce que nous avons réellement fait pour transformer la catastrophe dysfonctionnelle – l’usine General Motors de Fremont, en Californie – en une usine modèle avec les mêmes travailleurs.

Nous verrons que décrire ce que nous avons fait, ce qui a fonctionné si profondément, dit des choses intéressantes sur ce qu’est la « culture d’entreprise ».

Un peu de contexte : Pourquoi NUMMI a commencé et comment cela s’est-il passé ?

En 1983, j’ai été embauché par Toyota et été affecté à un groupe nouvellement formé au siège social de Toyota au Japon pour développer et dispenser des formations permettant de soutenir son expansion à l’étranger. NUMMI n’avait même pas encore de nom. L’accord avec le syndicat United Auto Workers n’avait pas encore été signé. Il n’y avait pas encore d’employés, ni même de managers. NUMMI n’était qu’un rêve, une vision.

Pourquoi la joint-venture a-t-elle été tentée ?

Dans les années 1950, les produits d’origine japonaise sont réputés bon marché mais de mauvaise qualité, ils ont donc des difficultés à se vendre car personne n’en veut…surtout aux US, peu de temps après la fin de la seconde guerre mondiale. Ainsi, dans les années 60, un travail important est réalisé, notamment sur la base des travaux de Deming, pour améliorer la qualité. Agilistes, vous connaissez sans aucun doute l’histoire de Taiichi Ono et des origines du Lean et nous n’allons pas nous étendre dessus dans cet article.

Au début des années 70, les voitures japonaises deviennent de plus en plus demandées aux Etats-Unis, car elles allient qualité et prix raisonnable. Face à cette concurrence, les performances commerciales des trois grands constructeurs américains GM, Ford et Chrysler baissent drastiquement. On passe alors d’un problème business à un problème politique de conservation des emplois.

C’est ainsi qu’au début des années 80, Toyota cherche à s’implanter et accepte de construire ses véhicules aux Etats-Unis. General Motors est alors intervenu pour proposer l’usine de Fremont en Californie. Le but de Toyota était d’apprendre, et rapidement. Quoi de mieux que de démarrer avec une usine existante (Fremont) et avec un partenaire l’aidant à naviguer dans des eaux inconnues ?

General Motors, pour sa part, était très intéressé par cette alliance potentielle avec Toyota : Le groupe souhaitait apprendre à rentabiliser une petite voiture ET possédait une usine “à problèmes” (qualité de production, nombreuses grèves, taux élevé d’absentéisme) parfaite pour mener une expérimentation. NUMMI offrirait la chance de voir de près et personnellement le nouveau système de production mis en place par Toyota.

En parlant d’usine prête pour mener des expérimentations, il était de notoriété publique que la qualité des voitures produites au sein de l’usine de Fermont était exécrable. Selon GM, le problème venait des travailleurs syndiqués qui n’étaient pas compétents. La vision de Toyota était différente : les Japonais y voyaient plutôt un problème de management qui provoquait un désengagement des travailleurs sur les lignes de production.

En 1984, de nombreux employés américains avaient été mis au chômage. Sur cette base, le gouvernement US voyait d’un bon œil la ré-embauche d’ex salariés GM et Toyota acceptait le challenge dans l’espoir d’en apprendre plus sur le marché américain. La joint-venture est donc lancé avec plus de 85 % des employés étant d’ex-GM.

Pour Toyota, le plus gros problème à résoudre paraissait donc être celui du management et des syndicats, qui se détestaient et n’entretenaient aucune relation : Les managers GM n’allaient JAMAIS jamais dans les ateliers et étaient dans le blâme permanent vis-à-vis des ouvriers.

La première action de Toyota a été de se rendre dans les ateliers et de mettre en place un programme d’accompagnement à destination des managers : trois semaines au Japon par roulement pour apprendre avec les équipes japonaises le “Toyota Way”.

C’est ainsi que je me suis personnellement retrouvé au siège de Toyota, à l’usine de Takaoka. Avant de pouvoir aider Toyota à enseigner quoi que ce soit à GM, il fallait d’abord que je l’apprenne. Sans surprise, NUMMI a été une opportunité d’apprentissage incroyable pour moi. J’ai donc pu travailler sur tous les grands processus d’assemblage automobile. Ensuite, en collaboration avec des collègues japonais, j’ai aidé à développer un programme de formation pour présenter le système Toyota aux employés américains de NUMMI.

Toyota avait de nombreuses inquiétudes quant à la transplantation de l’aspect peut-être le plus important de son système de production, cultiver l’implication des employés, dans un lieu de travail aussi problématique que l’usine Fremont. Comment des travailleurs avec une si mauvaise réputation pouvaient-ils être impliqués ? Finalement, il s’est avéré que la main-d’œuvre « militante » n’était pas un obstacle majeur. De nombreux problèmes ont surgi, mais ils ont été surmontés. En fait, le syndicat et les travailleurs n’ont pas seulement accepté le système de Toyota, ils l’ont adopté avec passion. L’absentéisme qui avait régulièrement atteint 20 % ou plus est immédiatement tombé à un niveau constant de 2%. La qualité qui avait été la pire de GM ? En un an seulement, il est devenu le meilleur de GM. Tous avec exactement les mêmes ouvriers, y compris les fauteurs de troubles. La seule chose qui a changé était le système de production et de gestion – et, d’une certaine manière, la culture.

Besoin d’une nouvelle façon de penser ? Agissez à votre façon

« D’accord, alors, comment avez-vous changé la culture ? Qu’avez-vous fait qui a transformé une force de travail aussi gênante en une force de travail excellente ? »

C’est une excellente question.

L’individu qui a mis le concept de «culture d’entreprise» sur notre écran radar collectif était Edgar Schein de la Sloan School of Management du MIT. Et, fait intéressant, personne n’est plus sceptique que Schein quant aux affirmations selon lesquelles il serait facile de modifier en profondeur les cultures d’entreprise. Schein enseigne que la culture est extrêmement importante, mais il soutient également que vous ne changez pas la culture en essayant de changer directement la culture.

En essayant de capturer ce que j’avais appris sur la façon dont la culture avait changé chez NUMMI, j’ai développé un modèle pyramidal simple dont j’ai découvert plus tard qu’il était presque le même qu’un modèle que Schein avait créé beaucoup plus tôt.

Comment la culture change … ou pas

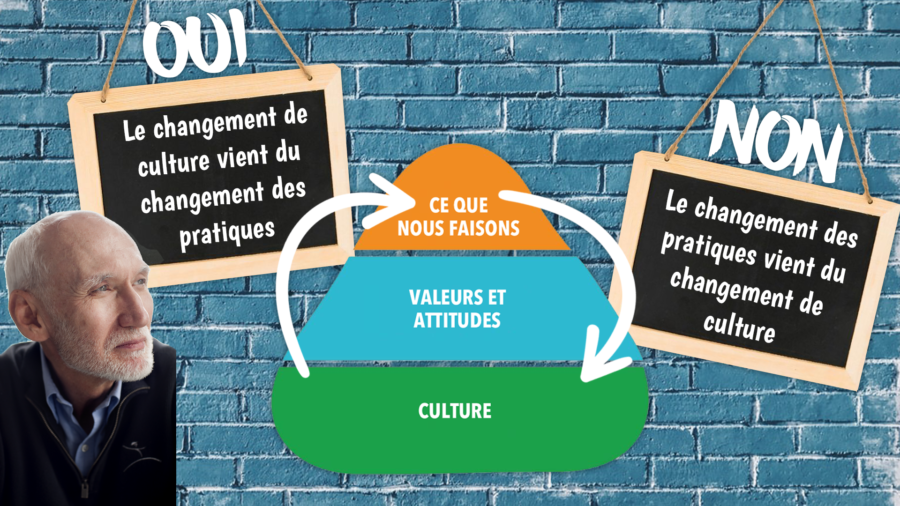

L’approche occidentale typique du changement organisationnel consiste à commencer par essayer d’amener tout le monde à penser de la bonne (et la même) façon. Cela fait changer leurs valeurs et leurs attitudes, ce qui, à son tour, les amène naturellement à commencer à faire les bonnes choses.

Ce que mon expérience NUMMI m’a appris, c’est que la façon de changer la culture d’une organisation n’est pas de commencer par changer la façon dont les gens pensent, mais plutôt de commencer par changer la façon dont les gens se comportent – ce qu’ils font. Le changement culturel viendra d’un changement de pratique. Ceux d’entre nous qui essaient de changer la culture de leur organisation doivent définir les choses que nous voulons faire, les manières dont nous voulons nous comporter et nous voulons que les uns et les autres se comportent, fournir une formation, puis faire ce qui est nécessaire pour renforcer ces comportements. La culture va changer en conséquence.

Ce qui conduit à la question, Comment avons-nous changé le comportement et, par conséquent, la culture chez NUMMI ?

“It’s easier to act your way into a new way of thinking than to think your way into a new way of acting.” — John Shook

le changement de culture vient du changement de pratique ET NON le changement de pratique vient du changement de culture

« Stop the line » (ou donner aux équipes les moyens de faire leur travail avec succès)

Le meilleur exemple de pratique ayant aidé à un changement culturel est le célèbre système stop-the-line – ou andon – sur la chaîne de montage. Toutes les personnes GM et NUMMI qui ont suivi une formation au Japon ont appris et travaillé avec le système stop-the-line. L’une des décisions à prendre lors de l’établissement de la production dans l’entreprise commune était d’installer ou non ce système. Pour Toyota, bien sûr, ce n’était pas du tout une décision – c’était une évidence car le système andon incarne la conviction et l’engagement de Toyota à développer les moyens permettant aux employés de travailler d’une manière qui « intègre » la qualité.

L’un des principes clés de Toyota est le « Respect des salariés». Une partie de leur travail consiste à trouver des problèmes et à apporter des améliorations. Si nous, en tant que direction, voulons que les gens réussissent, trouvent des problèmes et apportent des améliorations, nous avons l’obligation de fournir les moyens de le faire.

Lorsque NUMMI a été formé, cependant, certains de nos collègues GM ont remis en question la sagesse d’essayer d’installer andon là-bas. « Vous avez l’intention de donner à ces travailleurs le droit d’arrêter la ligne ? » ils ont demandé. Réponse de Toyota : « Non, nous avons l’intention de leur donner l’obligation de l’arrêter – chaque fois qu’ils trouvent un problème. »

Dans le système de Toyota, chaque travailleur sur la chaîne de montage sait précisément quel est son travail. On lui donne les connaissances et les compétences pour savoir quand il a rencontré un problème (une anomalie qui l’empêche de mener à bien sa tâche), quoi faire quand il a trouvé un tel problème, et exactement ce qui se passera lorsqu’il informera son chef du problème. Son chef d’équipe viendra lui apporter son aide dans le cadre de son cycle de travail, ou le temps disponible pour accomplir les tâches qui lui sont confiées.

Cela se traduit par une promesse de la direction envers le personnel : « Chaque fois que vous rencontrez un problème pour terminer votre travail standardisé, votre chef d’équipe vous viendra en aide ». Mais Toyota a appris que c’est ce qu’il faut pour permettre aux travailleurs d’intégrer la qualité, de s’engager dans la résolution de problèmes et l’amélioration et de s’impliquer dans la vie de l’organisation.

Comment la méthode NUMMI était différente de l’ancienne méthode

En 1995, je n’étais alors plus salarié chez Toyota, je me trouvais dans une usine d’assemblage à la périphérie de Détroit. J’ai observé un ouvrier commettre une grave erreur. Un processus automatisé régulier était en panne pour la journée, le travailleur se contentait d’une solution de contournement. Avec la solution de contournement, il a attaché la mauvaise pièce sur une voiture. Il s’est vite rendu compte de son erreur, mais à ce moment-là, la voiture avait déjà avancé, hors de son poste de travail. C’est alors que j’ai vu une chose incroyable :

Il n’y avait rien que le travailleur puisse faire pour corriger son erreur ! Il ne pouvait rien faire du tout. C’était loin du processus NUMMI/Toyota de :

- rendre difficile de faire une erreur pour commencer;

- facile d’identifier un problème ou de savoir quand une erreur a été commise ;

- facile dans le cours normal du travail d’aviser un superviseur de l’erreur ou du problème;

- cohérent dans ce qui se passerait ensuite, c’est-à-dire que le superviseur déterminerait rapidement ce qu’il faut faire à ce sujet.

Mais pour cet ouvrier de la chaîne de montage, il n’y avait pratiquement rien qu’il puisse faire pour corriger l’erreur qu’il venait de commettre. Pas de corde à tirer. Aucun chef d’équipe à proximité à appeler. Un bouton rouge était situé à environ 30 pas. Il pouvait marcher et appuyer sur ce bouton, ce qui fermerait immédiatement toute la ligne. Il ferait alors en effet venir un superviseur pour l'”aider”. Mais il n’aimerait probablement pas “l’aide” qu’il obtiendrait.

Alors, il n’a rien fait. À ce jour, personne ne sait ce qui s’est passé là-bas, à part ce travailleur et moi. Le contraste avec le processus NUMMI/Toyota n’aurait pas pu être plus dramatique.

Ce qui a changé la culture chez NUMMI n’était pas du tout une notion abstraite de « participation des employés » ou « une organisation apprenante » ou même de « culture ». Ce qui a changé la culture, c’est de donner aux employés les moyens de réussir leur travail. Il communiquait clairement aux employés ce qu’étaient leurs tâches et leur fournissait la formation et les outils pour leur permettre d’effectuer ces tâches avec succès.

Le processus andon d’arrêt de la ligne n’est qu’un exemple de la manière de penser, mais c’est un bon exemple pour deux raisons. Premièrement, il traite de la façon dont les gens font leur travail en ce moment. Pour chacun de nous, chaque jour, à chaque instant, le travail vient à nous. Comment sommes-nous équipés pour réagir ? Le système andon n’est pas seulement un ensemble de manuels et de principes ou de formation – c’est la façon dont le travail est effectué.

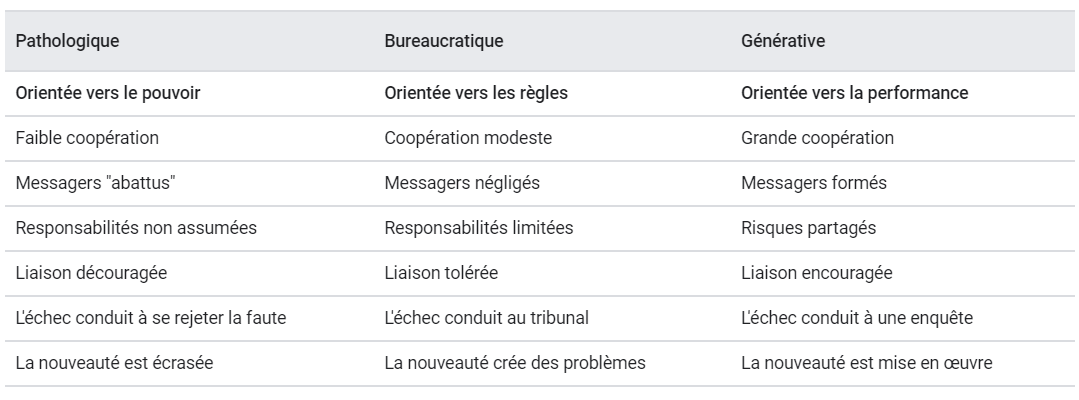

Deuxièmement, sur le plan pratique, le « changement culturel » le plus important et le plus difficile qui doit se produire dans une transformation de la production au plus juste tourne autour du concept entier de problèmes. Quelle est notre attitude envers eux ? Comment pensons-nous à eux? Que fait-on quand on les trouve ? Que faisons-nous quand quelqu’un d’autre en trouve et en expose un ? Le processus andon consiste à renforcer la qualité en exposant les problèmes. Parfois, ces problèmes sont de notre propre initiative. Les exposer peut être une affaire très personnelle et menaçante.

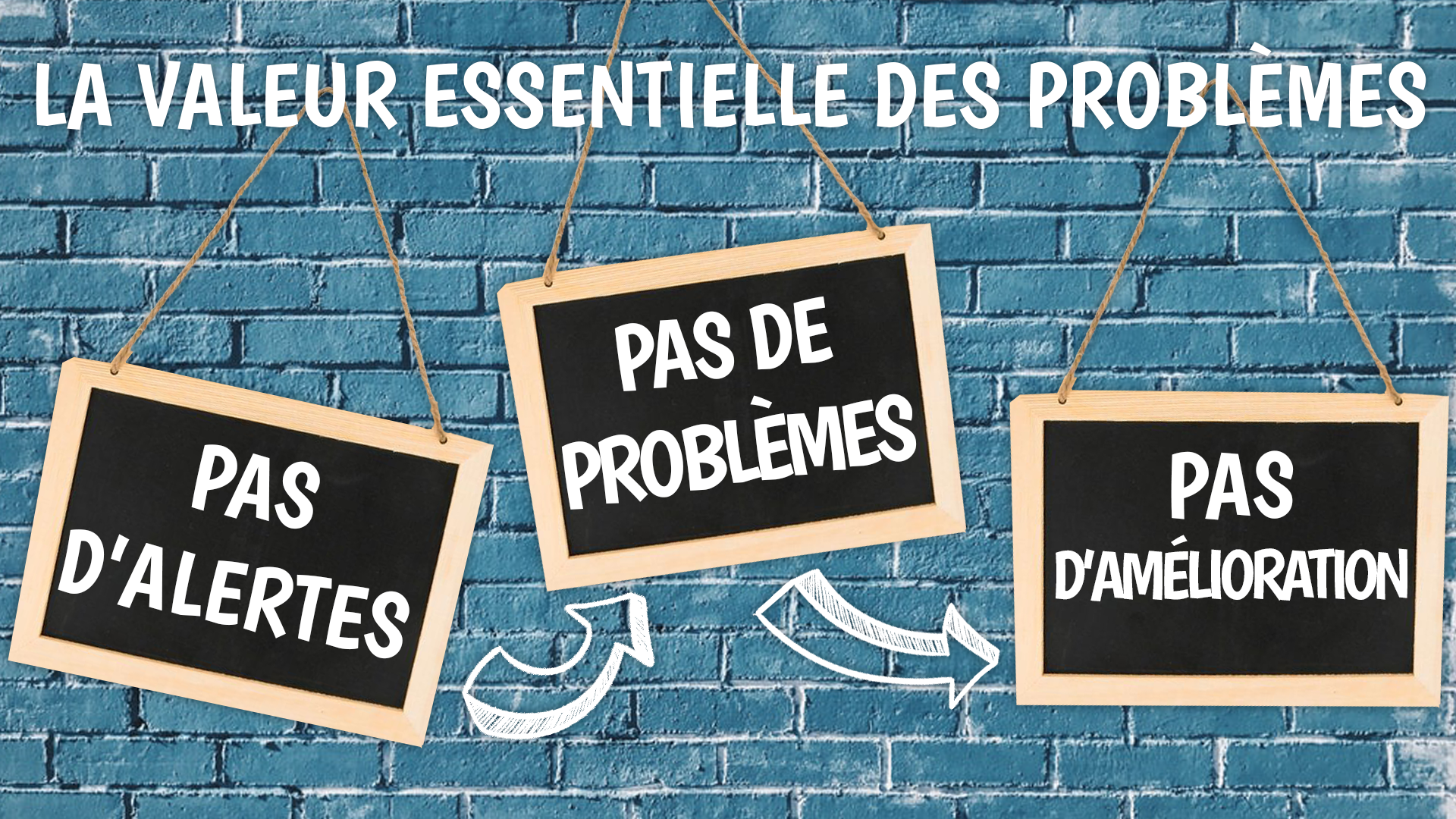

La valeur essentielle des problèmes

Chaque personne occupant un poste de supervision chez NUMMI a visité Toyota pour une formation de deux semaines ou plus à l’usine de Takaoka. La formation comprenait de longues heures de cours mais, plus important encore, une formation pratique au cours de laquelle ils ont travaillé aux côtés de leurs homologues pour apprendre ce que devait être leur travail en Californie. À la fin de chaque formation, nous avons demandé aux stagiaires ce qu’ils aimeraient le plus emporter avec eux à Fremont de tout ce qu’ils avaient vu chez Toyota. Leur réponse était invariablement la même : « La capacité de se concentrer sur la résolution de problèmes sans pointer du doigt et chercher à rejeter la faute sur quelqu’un.» Attirez l’attention sur le problème pour le résoudre, ou sur le comportement pour le changer, mais pas sur l’individu pour avoir « tort ».

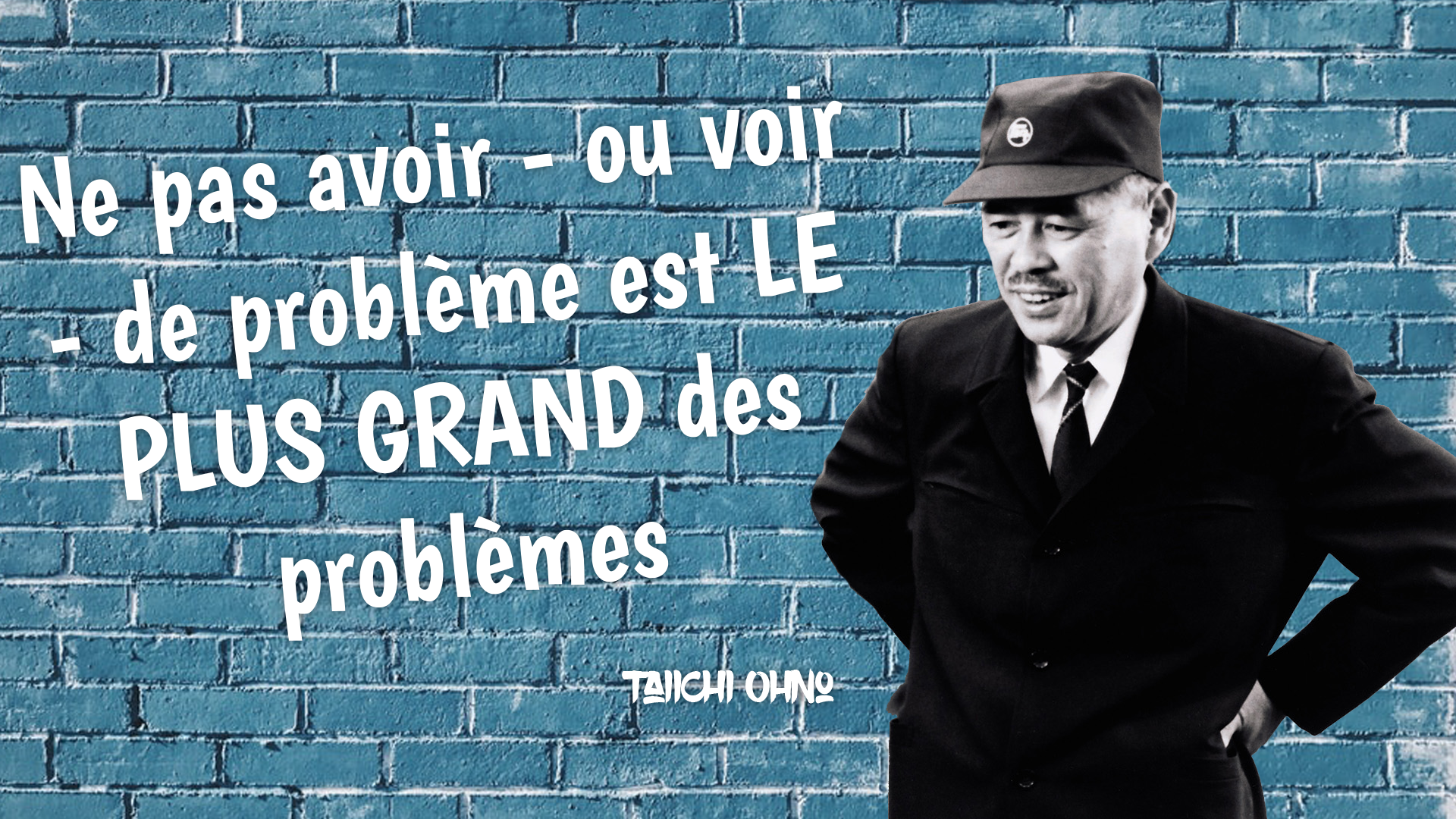

Les « problèmes » étaient en effet perçus de manière complètement différente. Les Américains aiment répondre « pas de problème » lorsqu’on leur demande comment les choses se passent. La réponse des Japonais à cela était : “Pas de problème, c’est un problème“. Il y a toujours des problèmes ou des problèmes qui nécessitent une sorte de « contre-mesure » ou une meilleure façon d’accomplir une tâche donnée. Et voir ces problèmes est le cœur du travail du gestionnaire.

Le premier cas que je connaisse d’un directeur de Toyota publiant le désormais célèbre édit japonais en anglais « Pas de problème, c’est un problème ! » était Susumu Uchikawa. En tant que directeur général du contrôle de la production – sans doute le domaine d’expertise opérationnelle le plus unique de Toyota – Uchikawa avait une équipe de six directeurs GM de niveau intermédiaire très intelligents qui travaillaient pour lui. Étant très intelligents, les jeunes directeurs de GM étaient prêts à réagir chaque fois qu’Uchikawa leur demandait de rendre compte de la façon dont les choses se déroulaient – « Pas de problème ! » La dernière chose qu’ils voulaient, c’était que leur patron mette le nez dans leurs problèmes. Finalement, Uchikawa a explosé : « Pas de problème, c’est un problème ! Le travail des managers, c’est de voir les problèmes !

Les célèbres outils du système de production Toyota sont tous conçus pour permettre de voir facilement les problèmes, de les résoudre facilement et de tirer des leçons des erreurs. Rendre facile d’apprendre des erreurs signifie changer notre attitude envers elles. C’est le changement culturel lean.